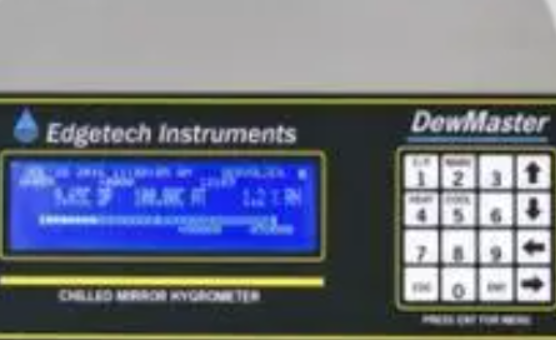

在鋼鐵企業軋鋼生產線上,軋機軸承是保障軋制精度與效率的重要部件,但其工作環境堪稱“煉獄"——高溫、重載、水汽與氧化鐵皮交織,導致軸承磨損率居高不下,傳統潤滑方式下軸承壽命僅3—6個月,頻繁更換不僅增加停機成本,更影響鋼材表面質量。美國EdgeTech高精度冷鏡露點儀DewMaster通過“濕度-潤滑"協同控制技術將軸承磨損率下降300%,推動軸承壽命躍升至2年以上,為鋼鐵行業降本增效。

美國EdgeTech高精度冷鏡露點儀DewMast如何讓磨損率下降

軋機軸承失效的根源在于水汽滲透。當環境濕度超過60%時,潤滑油中的水分會加速油膜分解,導致金屬直接接觸摩擦,磨損率呈指數級上升。DewMaster以±0.1℃露點精度實時監測軸承腔內濕度,當檢測到露點接近-20℃(潤滑油吸濕臨界值)時,立即觸發氮氣置換系統,將濕度壓降至-40℃以下。某鋼廠熱軋線改造后,軸承腔內濕度波動范圍從±15%收窄至±3%,油膜厚度穩定性提升80%,磨損率從0.15mm/月降至0.03mm/月,壽命延長3倍。美國EdgeTech高精度冷鏡露點儀DewMaster如何讓磨損率下降

傳統潤滑依賴固定周期加油,易因過量或不足加劇磨損。DewMaster與智能潤滑系統聯動,通過濕度數據動態調整注油量:當濕度升高時,系統自動增加抗磨添加劑比例;當濕度降低時,減少基礎油注入量以避免油溫過高。某冷軋廠應用后,潤滑油消耗量降低40%,軸承表面溫度波動從±15℃降至±5℃,因潤滑不當導致的剝落故障率歸零美國EdgeTech高精度冷鏡露點儀DewMaster如何讓磨損率下降

軋機現場粉塵濃度高達50mg/m3,傳統濕度傳感器易因污染失效。DewMaster采用全封閉不銹鋼外殼與脈沖氣流清潔模塊,每2小時自動噴射0.3MPa壓縮空氣,剝離附著在鏡面上的氧化鐵皮與油污。某中厚板軋機連續運行18個月后,設備測量重復性仍優于±0.5℃,為軸承壽命預測提供了可靠數據支撐。美國EdgeTech高精度冷鏡露點儀DewMaster如何讓磨損率下降